【進捗編1】「DX晴れ時々くもり」- 弊社のDX戦略についてご紹介します。

こんにちはイシダテック石田です。ひょんなきっかけから、経済産業省が定める「DX認定事業者」の認定を取得しちゃってから早3ヶ月以上が経ちました。

【一言で】きっかけ→悔しさ

こちらのDX戦略にもとづき、この四半期で何をやったのかを共有したいと思います♪(建前)

「進捗を発信せよ」という決まりごとなのですが、正直なところ、頻度・粒度・形式などは、認定制度上は何も決まっていないようなのでどうすりゃいいのよ、いつ発信すればいいのよと思いつつ、3月は世の中の年度末ですし区切りもいいので発信しちゃえという思いつきなのはご愛嬌です!!!やるぜ

【事例】山内さん「この申請、大至急確認してください!!!」

石田「どうしたんですか?お客様から求められているんですか?」

山内さん「今日、大安なんで!!!」

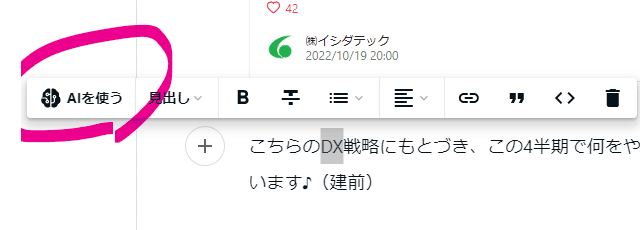

DX関連記事ですし、せっかくなんでAIに考えてもらおう

最初は真面目に書くつもりでした。その準備もしていました。ところが編集過程でチラチラと気になるnoteの機能が目に入ります。

noteのAIアシスタント(β)が助けてくれるメニューは色々あるようで、アウトラインを考える、導入を考える・・・その中にも、ひときわ異彩を放つヘルプメニューそれは・・・

「童話をつくる」

・

・・

・・・

DX進捗発信童話はこちら

ある会社の社長、石田さんは早起きが大好きでした。でも、最近はDX戦略を忘れかけていました。そんなある日、石田さんは、何か大切なものを見失っている気がして、自分自身を振り返りました。

そこで、石田さんは、お客様や社内の課題を理解することを心がけることにしました。彼は、「DXはただ情報技術を活用することではなく、課題解決が一番大切だと再認識した」と感じたのです。

4ヶ月ほど前に、DX戦略を策定した石田さんは、社内でも有名でした。しかし、彼自身はそれほどそれに興味を持っていませんでした。

ところが、幸いなことに、DX戦略は認定制度のためのものではなく、それまでにやっていた取り組みの延長だったのです。そのため、戦略に書いていたものとはほとんどブレがなく、石田さんは安心しました。

彼がDX戦略を忘れていた理由は、情報技術の活用に焦点が当たりがちだったためでした。しかし、今回の経験により彼は、お客様や社内の課題を理解して、少なくともDXは進められると確信しました。

石田さんは、この経験を忘れずに、常に課題解決に向けて努力することを決めました。そして、彼の会社は、その後も素晴らしい成果を挙げ続けることができました。

「何か大切なものを見失って」ないか、真面目に振り返る

そろそろ当時のスライドを振り返ります。

白状します。もうあまり覚えていません。書いて満足、申請して満足になっていた。これが大切なことを見失っていたということなのでしょうか、AIアシスタント(β)先生・・・

戦略が3つぐらいあったよう。

上記「今後のテーマ」について総括のお天気マーク(☀>☁>☂)で振り返ります。

サービス拡充:☀

サイバーとフィジカルの融合して、課題解決!みたいなことが書いてあります。またオペレーション考慮型の教師なしAIを開発する旨も記載されています。

食品工場の運用に合った教師なしAI、2023年1月にできました!!

もともとの課題はというと、中規模~大規模の食品製造工場様ですとAIを使用しようとしても、教師用データの収集がものすごく大変であること。

特に主に不良品を意味するNGデータは、発生頻度が極端に低いことはもちろん、そもそもNGなものって何だっけ?といった、安全衛生基準と自社品質基準・審美性の基準の狭間、通常大井川(静岡県にちなんで今、勝手に命名)に落ち込むことが多いこと多いこと。

なのでお客様もNGデータの収集の大変さから、AI導入の推進が難しくなることも。現場が大変、とにかく大変。恐るべし大井川。

であればNGデータを人工的に作っちゃえ、ということになるわけですが(実際ソフトウェア作成した)これまた「それは本来的な課題解決なのか?」というと「それは。。。ちがうよね」お話でございます。

全く未知の異物や不良などのNGっぽさに対応できない可能性があるからです。環境温度、原料の具合、装置の調子、作業者の熟練度・・・などなど食品の性質に変化を与える変数はとにかく多いため、当然たまには全く経験したことのないようなNGデータも発言するわけです。極めて低い頻度で、前触れもなく。

この課題に対応する教師なしAIがついに完成しました!開発にあたり、筑波大学知覚拡張システム研究室にご協力いただきました。

良品データとそうでないっぽいものが多次元で分かれているのが見えます。

国際学会IEEEでのポスター発表

また、取り組み的には産業的な新規性が認められたため国際学会IEEEの査読付きセッションにも参加しました。

Inspection of unexpected defective products by semi-supervised learning based on a probability density function in high-yield food production

農林水産業へのAI社会実装

こちらは、公開できる事例は多くありませんが、フィジカル領域(大人数がかかっている作業を省力化するハードウェア)と、サイバー領域(AIやセンシング)をキーワードに取り組んでいます。

焼津漁業協同組合様にご協力いただき、カツオの水揚げ作業の省力化およびAIを用いた重量選別、魚種選別のデジタル化といったテーマに取り組んでいます。

焼津漁業協同組合様との取り組みは、2023/03/29 静岡新聞・夕刊1面に掲載されました。

そのほか、弊社が、パートナー様や自治体と一緒になって取り組んだものには、わさびの促成栽培モジュール「静岡R&Dセンター」の開所があります。

こちらは静岡新聞にも掲載されています。

今後は・・・

一連のDX化は「誰かの役に立っているのか?」というと、製造ラインに導入したものについてはもちろんYES!なのですが、研究開発途上のものは正直微妙なところなので、役に立っている状態にするべく継続的に取り組んでいきます。

業務オペレーション効率/品質の向上:☁

この期間では2つのテーマがありました。

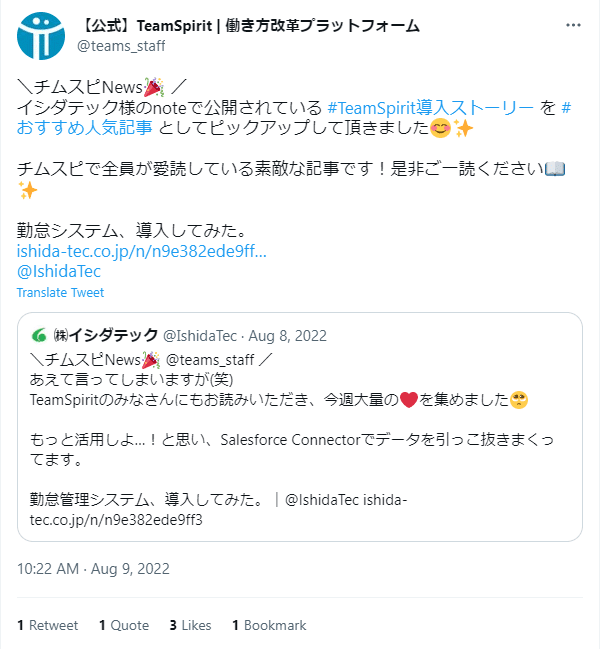

一つはTeamSpiritから吸い上げたデータの活用と、業務ナレッジの多世代間移行です。

労務データを活用してみる

イシダテックでは、タイムカードを滅殺してからというものすっかりTeamSpritの虜となっています。

法令によると、2023/4/1に中小企業の割増賃金率の引き上げもあるため、イシダテックでは週次の会議で全社員の15分単位の労務データをレビューしています。チーム内の負荷、従事している仕事の種類や残業量を明らかにしています。

このデータをメンバー単位で公開することにより、一目で労務状況がわかるようになりました。

わかってから何をするかが問題だ説もありますが・・・。

上の世代から下の世代への知識移行

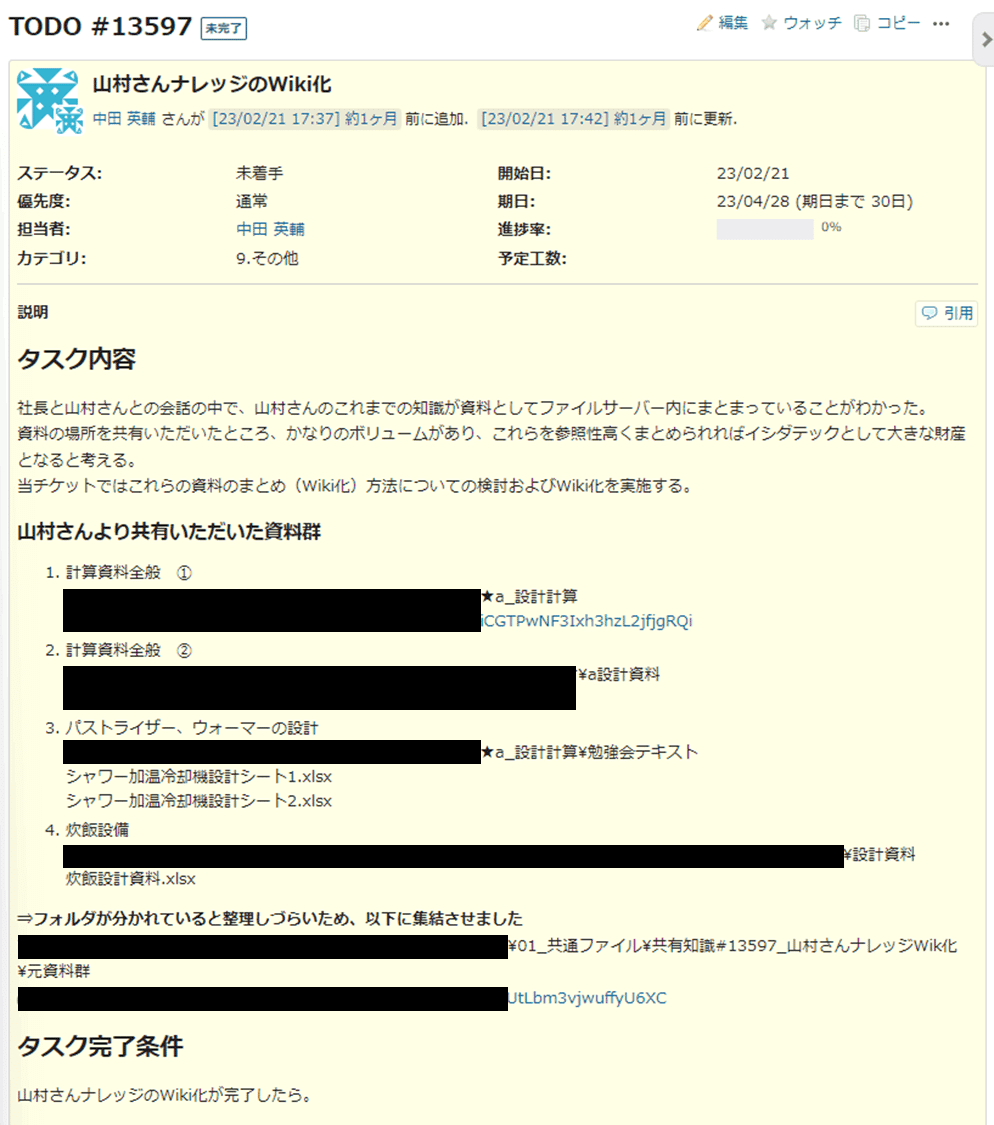

RedmineのWikiを中心に、社内ナレッジをまとめてナレッジトランスファーを進めているものの、道半ば。

この期間には、雑談中に生まれたこんな話もありました。

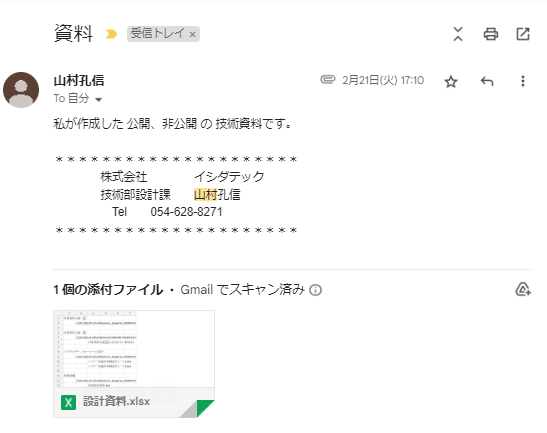

重要な情報は、すでに社内のどこかにある。ただ、大切にされていないだけ

ー組み上がった装置のメンテナンス性の改善会議後、その報告を受けてー

石田「山村さん、さっき山村さんが言っていたようなところって、どこかにメモってあるんですかね?」

山村さん「個人的にまとめていたんだけどね・・・」

(とんでもない量ナレッジ資料がローカルドライブから出てくる)

石田「ええ!!?これ、展開しないんですか!?いや展開してください」

山村さん「前はこれを使って研修していたんだけどね。そのうち使わなくなっちゃってね」

参照性高くまとめられればイシダテックとして大きな財産

うち場合は3つの原因。来たれWiki警察

少し深掘ってみると、なぜこのような重要情報が埋もれてしまうのか、3つぐらい原因がありそうでした。

①本人が、さほど重要な情報と思っていない。なので、そもそも見える化しようとしない。まいっか!というスルーの境地。

②情報の受け手が、さほどありがたい情報と思っていない。なので、見える化する側のモチベーションが続かない。もういじけてしまう状態。

③共有するコストが高い。なので、面倒になってしまう。「共有?もちろんしたいですよ!・・・楽にできるならね」

以降は、私もWiki警察になることを心がけています。

たとえば、チャットで重要そうな情報が流れてくると・・・

まだあった。活用されていない情報資産

定年後、後任の人材不足ということもあり活躍してくれていた大先輩社員。その方が退職後に残していった業務データを見ているとわかった、情報としての重要性。

まだあるんじゃないか。

そしてそれを活用できていないんじゃないか。

・・・といことで、「☁」判定にしました。社内の一人ひとりが進んで共有知化できる未来を目指します。

インサイト/サービス開発の促進:☁

お客様の製造現場から収集したデータを用いて、「もっとこんなことができそう!」「これがわかってきました!」「ここだけでなく、あちらにも使えそう!」ということをどれだけやってきたか、という内容です。

お客様に協力してもらい、初期の仮説検証(「よくわっかんないすけど、多分こうじゃないかと・・・」レベルのもの)は、この期間、計5社のお客様と6本行うことができました。

インサイトこぼれ話:

実際に取得した、28万枚ぐらいの生産ラインのX線検査画像を分析したら、製品の傾向や内容物の品質の偏りがわかってきた。それによって生産ラインの改善点や、包装品質の調整が具体的なTODOとなってきた。

これまで長らく、ある農産物を人手をかけて選別し、有名な食品を製造していた。AIによる選別を実装するために、OK/NG基準を策定する必要があるため、極端に悪い品質のものを製造する必要がある。

そこで、試しに原料「無選別」で製造してみたら、腕利きの官能検査員17人を動員してもさほど普段との味の違いがわからなかった。

輸入茶葉の中の細かい異物をAIによって検知したいというご要望があり、実施。AIによる検知はまずまずだったものの、運用に堪えるレベルにはいま一歩。

というかですね・・・そもそも茶葉の中に多種多様な異物が多すぎて、「ひょっとしてこれら、地面に直接置かれてませんか?もう検査とかじゃなくてさすがにそれから改善した方が良さそうです」というご提案を差し上げる。

結果、海外サプライヤを変更したり、保管方法を是正したりする方向で決着。

実際にサービス化につながった事例はありますが、結果、処理プロセス以前のトホホ的なストーリーもありました。

これを糧にして頑張ります!!!健気に生きますイシダテック!!!

「DX力」を磨く

進捗報告の最後にこぼれ話を持ってきたら、当時の黄昏感が蘇ってきたので、今と将来をつなぐ話で今回は終わります。

こちらの書籍を引用します。

筆者は、電脳空間(サイバー)と物理的な空間(フィジカル)が融合している状態「サイバー・フィジカル融合」に触れて、いくらサイバーが発展しても、どこかの段階でフィジカルにおける取り組みを実施する必要があることに言及しています。

そして、完全に「フィジカルを消し去ること」はできなく、「サイバーとフィジカルの間を人間が行き来するしか無い」と主張しています。

さらに、DX力というものがあるならば、それは次のような論理を身に着けることである、と綴っています。

肝要なのは、データをいじることではなく、対象になっている世界をパターンの組み合わせで理解してみる、ということだ。デジタル化やビッグデータは、それを手伝うための道具である。

そしてそのような理解をすることで、フィジカルな対象を横切って捉え、さらには、サイバー空間の中での経験も含めて、サイバーとフィジカルな間をもまたいで、横につなぐことができる。

私なり理解は、「あ!デジタルで体験・検証・確認したこのパターンは、フィジカルで別の産業、工場、拠点、お客様の課題にも使えるな!」といった類推(アナロジー)を強化していくことが、DX力を磨くことに繋がるのかなと考えています。

そのためにも、今回「☁」マークだった、集合知化はとても重要だ・・・と再認識した次第です。

おわりに

ここまで読んでいただいてありがとうございます。おそらくここまでお読みいただいたのは、アクセスしてくれた方の3%ぐらい(読了率)だと思います。

上位3%の皆様、おめでとうございます。本当にありがとうございます。

定期的な振り返りは大切であること、課題感の解釈や深掘りをしさえすればDX戦略におおよそブレはないこと(ただし、そこが大変なので精進します!)を痛感した進捗報告でした。

▶︎戦略面のオフィシャルな発信はHPにて

今日の工場散歩。

— ㈱イシダテック (@IshidaTec) March 28, 2023

暗めに撮ると「工場感」は出るんですけど、受け取られ方次第ではあまり良くないですよね。

noteで "機械場" の紹介をしましたが、工場内にもエモそうな加工機械まだたくさんあるんですよね⚒️⚙️🔧🧰🏭

ハンドルを回したくなる衝動と戦っています😇

今日の #切粉 もどうぞ! pic.twitter.com/I9SQjhhnYf

▶︎再掲:2023/03/29 静岡新聞掲載記事