[新卒編]イシダテックは、入社50年のレジェンドがいるらしい。(後編)

イシダテック 総務部の小山です。

先週、社員インタビュー[新卒編]として、

イシダテックは、入社50年のレジェンドがいるらしい。をお届けしました。

今週はその後編です!

なお、前後編どちらからでもお読みいただける内容ですが、前編から読んでいただくと内容がより一層深まります。

▫️ 前編では

知識量、そして豊富な経験からお手本と言える存在である山村さん。

技術者としての「引き出し」がどのように形成されてきたかに迫りました。

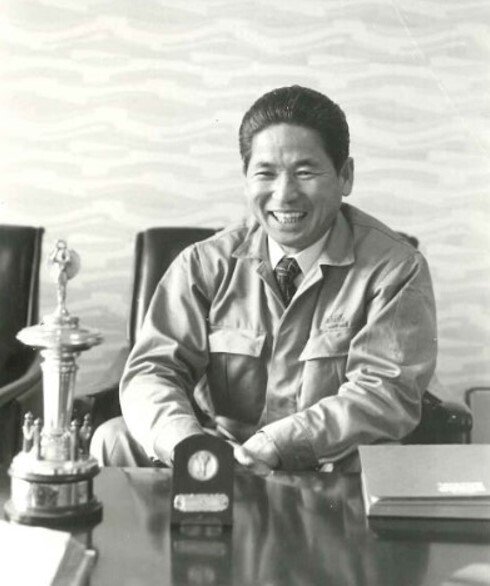

改めて、山村さんのプロフィール

㈱イシダテック 技術部設計課所属 山村 孔信

島田工業高校 機械科卒業後、1972年(昭和47年)に㈱石田鉄工所に入社、勤続年数は2022年4月で50年。

昭和58年~ 設計課主任、平成元年~ 設計課係長、平成6年~ 設計課課長代理、平成14年~ 技術部 部長を歴任

▫ 山村さんとは…

・平成29年の定年退職後も変わらない熱量で技術面を支えてくださっている

・口数は多くないかもだが、まじめで仕事にまっすぐな方(総務部長談)

・すり身製造装置エンジニアリング業界においてもレジェンド的存在

会長からの挑戦状のはなし

− 「会長(創業者)が夜中に書いたメモを図面化した」と言う噂を聞いたのですが……。

はい。まず会長は、興味のあることが頭の中にいっぱい詰まっていて、24時間365日「解決したいこと」が頭の中にあるような人でした。

きっと意識・無意識によらず常に何かを考えている人。

だから会長は自宅や会社、車の中まであちこちにメモを用意していて、思いついた時にすぐ書き出せるようにしていました。

そして「これをやれ!」とアイデアの種を書いたメモを渡してくるんです。

ただ朝方、微睡んだ時に何かをひらめくことは私もあって、その点はDNAを引き継いでいるとは思うし、今でこそわかる部分はあります。

焼津のエジソンとも呼ばれた創業者

− 一瞬のひらめきをメモに書いて、山村さんはじめ社員に渡す、というのが日常的にあったんですね。

そうです。

ただ内容はひらめきをメモにしたもので、そもそも読めなかった (笑)

それに実現できるかできないか、実現するとしてもそのための手段はメモを受け取った人が考える必要があった。会長の独創的なアイデアを具現化するのも、当時の設計担当者の重要な仕事のひとつだったわけです。

ただこれは私だけじゃなく、その時々で異なる相手にメモが渡される。

そして渡された人が解決しなければなりませんでした。

− まさにお題が降ってくる感じですね!メモを渡されたときは、おもしろい、解決したいというモチベーションなのでしょうか?

おもしろいというよりは渡されたら解決しなければならないので、どちらかというと渡されないように逃げていました(笑)

会長が一生懸命考えた結果を受け取る重みはみんなわかっていたのですが、かなりの難問だったし、プレッシャーも大きかった。

ただそんな無理難題も、受け取った後は考えて考え抜きましたね。

間違いなく"会長のメモ"によるものもあるはず

− 実際にメモから製品化したり、仕事に繋がったりしたことはあったんですか?

はい、実際に製品化したものはもちろんたくさんあります。

でも製品化はしたけど、ずっと残って使われているかというと……、

それが決して多くはないんです。

なぜかというと、会長の発想が飛び過ぎているんですよね。

− それはなぜだったのでしょう。

私だったら機械を設計するとなると、現存する機械からその先を考えたり、Aという機械とBという機械の良いところを取って、組み合わせてCという機械を作ったりする。設計思想としてどちらかというと現実的なのだと思う。

ただ会長の発想は本当のゼロベース。そこが違いだったかな。

前例がないものを作るのは、使う脳みそが違う感じで大変でしたね。

”考える力”を原動力に、どんな時も”お客様の課題”を解決する手法を常に考えていた

− 会長のメモで記憶に残っているお題はありましたか?

うーん。失敗したものでもいいかな?

記憶に残っているのは焼津で水揚げの多かった鯖を三枚におろす機械です。

一般的な三枚おろしの機械は、鯖に2枚の丸ナイフを縦に入れる。

そうすると鯖が通過する間に右半分、左半分、骨に分けられるんですよ。

ただ会長は、丸ナイフではなくて、パンを切る機械のように上下2本のナイフをギコギコ動かして三枚おろしにする機械を作れと言うんです。

なんとか製品化にまで至ったんですが、上下2本のナイフをギコギコ動かすので死点ができ途中で止まってしまう。切れ具合にも課題があり、なかなか処理スピードも上がらなかった。

ただ、それから15〜20年くらい後かな。

鮭の三枚おろしをしたいという相談をお客様から受けた。

その時に鯖の三枚おろしの機械で用いた「上下2本のナイフで魚を挟む」という会長のアイデアを思い出したんです。

死点ができてしまうという弱点を克服するために、バンドソーと言って、ぐるぐる回るエンドレスのナイフを作って機械化しました。

▫ バンドソーとは……

↓ の画像のように刃がバンド状になっており、エンドレス、すなわち無限にぐるぐる回転する。山村さんは会長のアイデアを活用し、部品を変えることで弱点を克服、製品にしようとした。

ただこの話には続きがあって、社内テストではうまくいったんです。

なのに三陸にあるお客様の工場ではうまくいかなかったんですよね。

というのも、社内テストで使った鮭、銀鮭は養殖の鮭だった。

養殖の銀鮭は骨も身も柔らかいのに比べて、お客様のところで使用した天然の鮭は骨も身も固いから、ナイフが負けてしまったんですよね。

− それは現場に出ないとわからない発見ですよね。

切っているのは同じ鮭でしたが、養殖と天然の違いだけでそれほど異なる結果になるとは思ってもいませんでした。

会長と私、時を超えて2人で通った失敗のエピソードですね。

「すり身」の機械は、焼津から世界へ

− 続いて「すり身」関連の機械を開発されたお話を伺わせてください。

きっかけはお客様の研究所用に小規模なテスト機を作ったことでした。

後にサイズをもっと大きく、連続式で作ってほしいと本番機のオーダーを受けました。

定量のすり身を、所定の袋に正確に充填する装置です

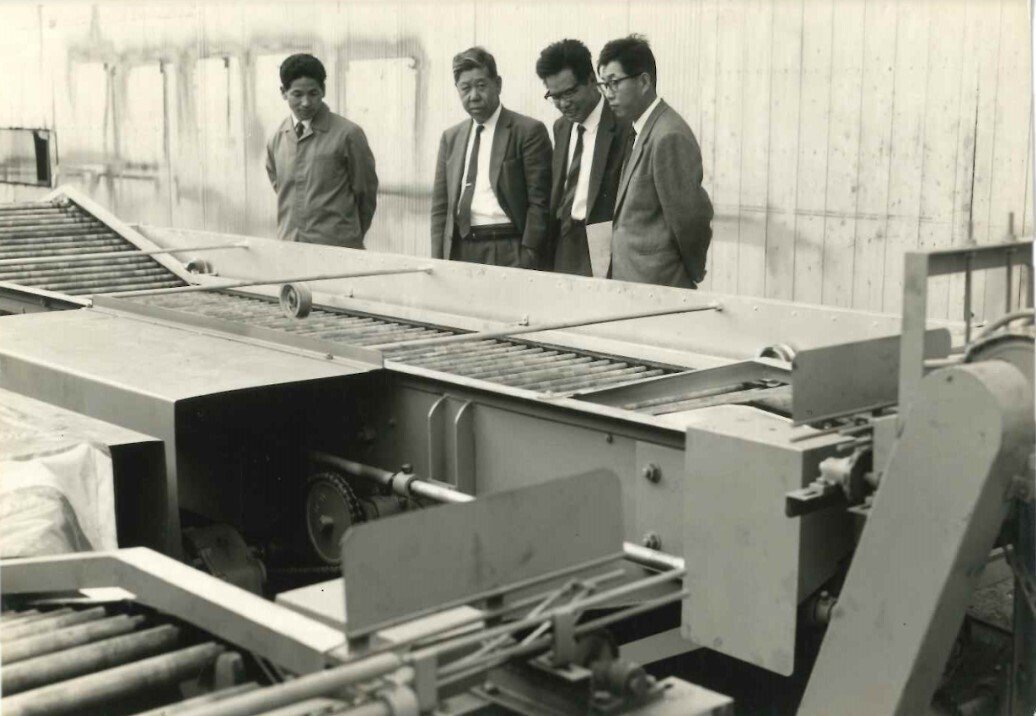

− 当時はノルウェーにも行かれたと聞いています。

そうです。

すり身と言えば日本のものというイメージが強いと思います。

ただ漁船の造船技術があるのがノルウェーだった。洋上設備(船内に設置する設備)は完成後に組み込むことができないので、造船時に据付しました。

@ノルウェー ウルシュタインヴィック

場所こそノルウェーでしたが、造船していたのは日本国籍の船。

しかし漁業規制 * が変わり、最終的には日本国籍の船はすり身の原料であるスケソウダラの漁場であるベーリング海からはいなくなってしまいました。

*漁業規制:ここでは1970年代の200海里の水域制限とその影響のこと。

洋上設備(船内加工・冷凍設備)を持つ日本国籍の漁船が、ベーリング海にも出漁していた。しかしこの規制により自由に操業できなくなった。

▫ 外部環境変化に関する詳細

マルハニチロ様のWebマガジン「umito.」がわかりやすいです。

遠く離れたアラスカの話題ながら、これをお読みのみなさんの食卓にも関与しているかも。

ただ漁業規制の後も、当時まだすり身は日本で消費されるものだった。

そこでお客様である日系水産企業は米国企業と合弁会社を作るようになり、生産拠点も漁場に近いアラスカの陸上設備や一部洋上設備に移っていったんですよね。

そして今はカニカマブームで口にする地域も広がっている。

すり身関連の機械はアラスカ、南米等でも稼働していますね。

YouTubeなどで過酷な漁の風景を見れますよね

▫ ご興味のある方へ

Surimiについてはこのあたりの記事がわかりやすいです。

− 日本で食べられていたすり身が、Surimiとして世界に広がっていったんですね。

そう、そして世界に広がった理由は、カニカマなんですよ。

カニカマって生産技術も上がっていて、バーゲンセールの蟹を食べるより美味しいですよね (笑)

魚肉のヘルシーさも売りにヨーロッパなど海外でも人気が出た。

そうやって広まるにつれて、機械も広がっていきました。

ちなみにカニカマはヘルシーが売りだけど、実は使用するすり身に対して9%くらい砂糖が入っています。でもカニカマはすごい。(山村さん談)

これからの開発・設計に求められるもの

− これからの開発・設計に求められることはなんでしょう?

難しい質問だね (笑)

こうだね、とははっきり言い切れないけど……。

今は昔と比べて部品がユニット(キット)で売っているんですよ。

買って組み立てて、組み合わせればある程度は形になってしまう。

それは一つの仕事のやり方としていいとは思うけど、他の企業も同じような製品が作れるとすると、競争要因は価格面やスピード面になってしまう。

だからユニットを買うのではなく、ユニットを自分で作り込みたいんです。

どちらの方法でも完成する機械の目的は一緒かもしれない。

でも考え抜いて、工夫した製品で他社と競争していきたいんですよね。

その過程でまた技術が育って、引き出しとして蓄積されて、また別のアイデアを生んでいくわけですから。

工夫がなく、他の企業と同じようなオリジナリティのない製品を作ることは、イシダテックらしさではないのだと私は思っています。

だから若手設計者達には、他の会社には模倣できない機械を作る挑戦をしていってほしいですね。

以上、前後編に渡って勤続から50年を迎えられた山村さんのインタビューをお届けしました。前編をお読みでない方はぜひご覧ください!(こやま)

すべて大事なのですべて太字にしました…