[新卒編] イシダテックは、入社50年のレジェンドがいるらしい。(前編)

イシダテック 総務部の小山です。

今回は新卒で入社した社員のインタビューをお届けするのですが……。

入社、半世紀前。

入社は1972年、当時は会社組織も前身といえる石田鉄工所。

さらに現在焼津市坂本にある本社への移転前年でした。

この4月で勤続50年も迎えられ、長きにわたり石田鉄工所、そしてイシダテックを支えてこられた社員のひとり、山村孔信さんにお話を伺いました。

インタビューを通じて、特徴的ないくつかのエピソードも掘り下げながら、その考え方に迫っていきます。

まだ森っぽさはないが、当時からヴィーナスは健在

言葉ひとつひとつを #オープン社内報 的に伝えたいと考えていたものの、

#オープン研修資料 の域に達しています。

あまりに濃密だったインタビューの1時間を、内容はほとんどそのままに、前後編の2本に分けてお届けさせていただくことにしました。

プロフィール

2016年、社長と出張先のアラスカ・ダッチハーバーにて

㈱イシダテック 技術部設計課所属 山村 孔信

島田工業高校 機械科卒業後、1972年(昭和47年)に㈱石田鉄工所に入社、勤続年数は2022年4月で50年。

昭和58年~ 設計課主任、平成元年~ 設計課係長、平成6年~ 設計課課長代理、平成14年~ 技術部 部長を歴任

▫ 山村さんとは…

・平成29年の定年退職後も変わらない熱量で技術面を支えてくださっている

・口数は多くないかもだが、まじめで仕事にまっすぐな方(総務部長談)

・すり身製造装置エンジニアリング業界においてもレジェンド的存在

入社経緯は「近いから」?

− まずは入社当時のお話から聞かせてください。なにか入社の決め手などはあったのでしょうか?

あると言えばある、ないと言えばないですね(笑)

というのも当時、石田鉄工所(イシダテックの前身)の協力工場をやっていた旋盤加工の会社があって、その息子さんが私と同級生だったんです。

同級生の親父さんが石田鉄工所を知っていたので声をかけてもらいました。

私自身も地元である焼津で就職したかったですし、学校にも募集が出ていたので石田鉄工所への入社を決めました。

▫ 余談:石田鉄工所の移転ストーリー

①創業者宅の片隅(1948年:昭和23年)

②焼津市小川(1957年:昭和32年)

③焼津市焼津(1959年:昭和34年)

④焼津市坂本(1973年:昭和48年)

▫ 「そんなに引っ越しするなら、工場に車 * をつけとけよ」

後に話題に上がる創業者は、ご友人からこんな言葉を掛けられたのだそう。

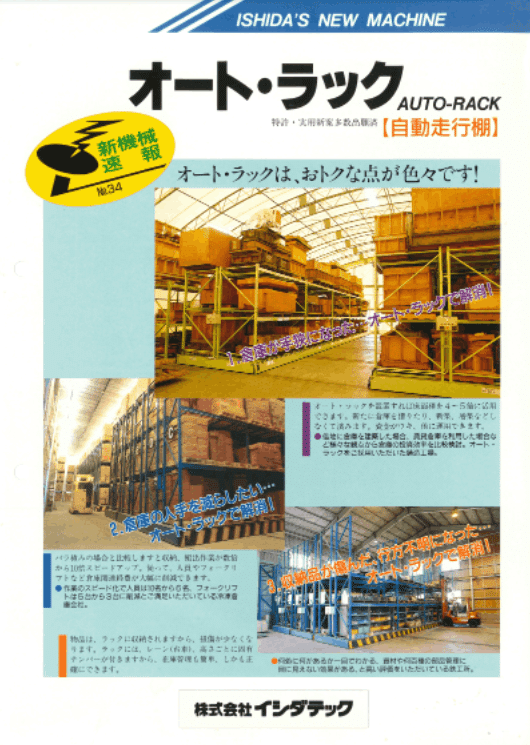

この言葉もヒントに、移動式倉庫棚”オートラック”を開発したらしい。

発明のヒントはどこにあるかわからない

山村さんの「引き出し」を作っているもの

− そこから50年間、キャリアを重ねていると思いますが、初めはどんなお仕事をされていたんですか?

入社後、2年間は機械の製造を担当していました。

3年目に異動希望を出し、以来設計を担当してきました。

当時驚いたのは、異動後1年も経たないうちに1本の仕事を任せられたこと。

今は設計担当2〜3人、製造担当3〜4人でチームを組み、プロジェクト制で案件を進めます。ただ昔はよっぽど大きな仕事でない限り、1人で設計を担当しなければならなかった。

それに先輩が隣について、親切丁寧に教えてくれるわけではなかったんですよね。聞けば教えてくれたんでしょうけど、当時の私はそもそも何を聞けばいいのかもわからなかった。

− ではどのように設計の技術を得ていったのでしょう?

部品のカタログを昼休みに毎日30分くらい読むことを続けました。

それが技術の基礎を作って、たくさんの引き出しになっています。

今って部品について調べようとするときにわざわざカタログは見ない。

インターネット上で検索するというのが当たり前ですよね。

そうするとドンピシャのものが出てくるんですが、逆を言うとドンピシャなものしか出てこない。

私の場合はカタログを読むことで、偏りのない情報が得られたんだと思う。

ページを開くと、いろいろな部品があって、その中から自分が使用するにはどの部品が最適か選択することが必要になってくる。

だから自分がその部品を利用する場面を想像しながら見ていくんですよね。そうすると次は様々な機構が理解できるようになっていく。

そうやって「わかる範囲」がどんどん広がっていくことで、技術者の引き出しが作られていくんだよね。

今では得てきた知識、経験は社内で1番だと思っています。

山村さんの引き出しも、この「偏りのない情報」から構成されている

失敗が許された時代に積み重ねた挑戦

− そうやって山村さんの「構想・設計」の基となる知識が蓄積されていったのですね……。

そうですね、それから余分な話になっちゃうかもしれないけれど……、

私が設計を担当し始めた頃は失敗が許されたんですよね。

今はあまり許されないけれど、当時は社内もお客さまも寛容だった。

いっぱい失敗して、そこでもまた引き出しが増えていきました。

− どうして失敗が許されたんですか?

昔は接するお客様も、役職が部長よりも上の方が多かったからです。

今は担当者同士のやりとりが多く、問題が起こると当然上席に報告しなければならない。そんな背景で失敗が許されなくなってきています。

あと、今は品質要求もどんどん厳しくなっていますよね。

昔は不具合を起こしてしまったとき、誠意をもって対処するという姿勢が大切でしたが、今はとにかく結果を求められるようになったと感じます。

− そんな失敗も経て、知識・経験が積み重なっていったんですね。

私は設計って失敗の積み重ねだと思っています。

でも今は多分違うんですよね。

先輩や上司に「こういう設計をする」と事前に報告したり、自分が構想したものをみんなに良いか悪いかの評価を予めもらったりしてから作っていく。

だから、「自分が失敗した」と言う感覚が曖昧になっている。

あとは設計に入ってから、会社が勉強に行かせてくれたこともあった。

そこで今まで見たこともない、考えたこともないアイデアに触れた時、どうにか自分の次の仕事に活かすことができないか考えていた。

1つの仕事を10とすると、そのうちの1は学んだことを使うんです。

それなら、10あるうちの1なので大きな失敗ではないから、チャレンジを繰り返すこともできた。なにせ失敗には寛容だったから、自分に新しい知識を取り入れていくことができました。

あと当時は若いからできたのもあるのかな。

40歳を過ぎた頃からは仕事の規模や責任の重さも大きくなって、やりたくてもできないこともありましたから(笑)

エビの目玉打ち抜きストーリー

− エビの目玉を打ち抜く機械を開発された背景を教えてください!

ひねり出したのがこの話でした。

はい。お客様は愛知県のせんべい屋さんで、小麦粉を練ってエビを入れたものをプレスして煎餅を作るんです。

その中に目玉が入っていると食感が悪くなってしまうというので、手作業で取り除いていたそうです。その一連の作業を自動化したいというのがお客さまの要望でした。

実は目玉を取ること自体は難しくない。

でも目玉を取るために海老を1匹ずつコンベア上に並べていくのが非常に難しいことなんですね。

例えばネジやボルトなど工業化されたものであれば形が一定ですよね。

でもエビは天然のもの。だから形や大きさも全てバラバラです。

それらを1匹ずつ整列させるのが非常に難しいんです。

そこで、ボウルのようなものの中にルーレットのように仕切ったディスクを入れた機械を作りました。

そこに水とエビを入れてボウルとディスクを一緒に回すと、水が抜けて1つの仕切りに2〜3匹が残る。その次はコンベアに落として、コンベアの速度差で1匹ずつに分ける。

山村さんが言った「ボウルのようなものの中にルーレットのように仕切ったディスクを入れた機械」の貴重な社内テスト動画がありました!

1匹ずつ分けた後は、カメラで海老の画像を識別&目玉の位置を検知して、打ち抜きパンチのようなもので目玉を打ち抜くという仕組みです。

うまくいったな、と思う一方でカメラが海老を読み込めば読み込むほど比較対象が増えて処理速度が遅くなってしまったり、重なっている海老を大きい1匹の海老だと検知して目玉ではないところを打ち抜いてしまったり、というトラブルもありました。

「引き出し」から生まれる新たな構想

− なるほど……。ディスクに海老を入れて回転させると言う発想は、これまでの経験から発案されたものなんですか?

そうです。

設計の順序としてまずは、類似した機械があるかないかを調べます。

食品関係の機械に類似するものがあるか調べ、類似した機械が見つかったら、目的に応じてアレンジして使うという感じです。

当時参考にしたのは、25年以上前に静岡県でみかんの缶詰を作るために製作された、「みかんを1個ずつコンベアに乗せる機械」です。

− 過去の経験がエビの目玉を打ち抜く機械に転用されたわけですね…

みかんの缶詰は昔から静岡県でたくさん作られていて、民間会社主導のもと、産学官で今の静岡県工業技術センターと静岡大学、と計4社で共同開発をしていました。

そのときに、缶詰に使用できるみかんを選別するためにコンベア上に1つずつみかんを並べる機械を開発していたんです。

この機械の「段階的に個数を少なくして最終的に1個ずつにしていく」というアイデアが海老の目玉を打ち抜く機械につながった。

そして最終的にお客さまにとっても満足していただける機械を納めることができたのが、エビの目玉を打ち抜く機械の話ですね。

異分野にも多く転用されてきた基礎ともいえるもの

(昭和61年 FOOMA 季刊誌の寄稿より)

積み重ねられたものも大きいが、設計や構想の初期アプローチはここにある

今回はここまで

1時間のインタビュー、あっという間で、話にどんどん引き込まれました。

長い間知識と経験を積み重ね、時には失敗もされてきたという山村さんの言葉、一つ一つに重みがありました。

カタログで情報の全体像を掴み、"自分が使うなら"という視点で紐解いていったことが無数の「知識の引き出し」を作っていること。その実践で得てきた「経験の引き出し」を応用する物事へのアプローチ……、技術者でなくとも見習うべきであると感じています。

ちなみに次回は、

① 創業者(会長)からの挑戦状

② 世界に羽ばたくすり身の機械

③ 開発・設計に求められるもの

の3つの観点からさらに掘り下げていきます。お楽しみに!(こやま)

▶おまけ:辞令簿

重みがあります…

前身の石田鉄工所、なんなら現在の本社に移転する前から勤め実に50年。

— ㈱イシダテック (@IshidaTec) May 20, 2022

文字通りのレジェンドである社員にインタビューをお願いしました。

昔のことを知るために開いた辞令簿も重みがすごく。

(私個人としては)社内をどれだけIT化しようがDXを進めようが、これだけはデジタルにする気は起きません🥺 pic.twitter.com/GqDkcHC5jn