石田社長、教えてください!技術成熟度レベル1~7の3つの壁【後編】

イシダテック 総務部の小山です。

今回は、先週延期させていただいた 技術成熟度レベル1~7の3つの壁【後編】をお届けします。

前編のあらすじ

・社長は意外と最近出会った概念

・事業を理解していただくことにもつながるので、経験談も交えて語りたい

・製品やサービスが研究開発から事業化・産業化までにぶつかる障壁は「魔の川」「死の谷」「ダーウィンの海」と定義される

・技術成熟度は特定の技術の成熟度の定量尺度で、NASAが定義したもの

・イシダテックの事業範囲は実証からパイロットライン

ちなみに社長はこんな人

▫ プロフィール

株式会社イシダテック 代表取締役社長 石田 尚

筑波大学大学院(工学)修了。在籍中はペンシルベニア州立大学、ウィーン経済経営大学大学院に留学し経営工学を専攻。大学院修了後、株式会社エル・ティー・エスに入社。シニアコンサルタントとして多様なプロジェクトに従事したのち、2015年に株式会社イシダテックに入社。2018年、関連会社アーオーグループジャパン株式会社を設立し、同社取締役最高執行責任者に就任。2021年1月より現職。

(石田)前回のお話は、ある製品やサービスが研究開発から事業化・産業化に至るまでにぶつかる障壁を示す技術成熟度モデルと魔の川、死の谷、ダーウィンの海のお話をしました。

― そういえば、「自戒の次回」と表現しましたね…

今回は、ご多分に漏れずちゃんとその川や海に落ちたり溺れたりしたお話をします。

どなたかがそれらを避けるためのご参考になればと、オープン社内報になるようありのままでお伝えします。

なにか障壁に当たるとがっかり感がでますが、その時どう考え、次はどうしようと思っているかを表現したいと思います。次は内省の視点であったり、次はどうするか、といった点で「いやこんな考え方をしてみては?」「次はこうしてみては?」などのアドバイスやフィードバックがあれば是非・・・!いつでもTwitterのDMや記事へのコメントでお待ちしています!

死の谷に落ちた話

■背景

イシダテックは、スイスの研究開発と独自技術の社会実装に光るものがあるAO Group Swissと、2018年の夏に合同会社(JV)であるAO Group Japan(アーオーグループジャパン)を設立しました。イシダテックがこの国際特許で保護された技術にアジア圏で唯一アクセス・使用・実装する権利があるため、これを使用した「秘密兵器」を展開する事業です。

で、事の始まりは2019年。

事業を稼働させる元年です。気持ち的は、(弊社にとっては)かなりのインパクトのある投資であり、そのための建物設備を整備し、国際的に活躍している人材もこの事業のために入社した年であり・・・一言では「やるしかない!」の状態です。

さまざまな技術はあるものの、日本市場に最もフィットして、導入・展開のリスクも少なく、かつ当時はトレーニングして間もないエンジニアへのプレッシャーも大きすぎないものを選定し、いざ未来のお客様にご紹介!!!

・・・というときでした。死の谷に落ちたのは。

何が起きたか?

ヨーロッパの方が市場が遥かに大きい食品を対象とした、ユニークな加工技術だったので、まずは「本当に実現可能か?」といったことを体感してもらうために、ある超大手食品企業の新商品開発部門の方々向けに招待制のデモンストレーションを実施しました。

お客様が実際に加工される原料を、製造工場を模擬的に再現した条件で行ったデモンストレーションの反応は、控え目に言っても上々で、

「こんなに◯◯◯◯ように処理できる技術は見たことがない!」

「これなら◯◯◯◯といった課題が解決できる!」

といった歓声も毎回聞こえました。

しかしながら、実際にこの技術を使用した製品開発や製造現場への導入となると(発生した順番に)次のような事象が起きました。

1)開示できる情報に限りがある。そのため、信頼醸成に時間がかかる。

導入しようとした技術は「ユニークで革新的」なものでした。

それはつまり、些細な技術情報も厳しく知財管理する必要がある、ということの裏返しです。

そのため、通常機械装置というと開示できる情報、たとえば原材料、技術的な原理、使用エネルギー量、導入済みのお客様といった情報はかなり限定的もしくは当たり障りのない表現に置き換えてお伝えすることしかできないでおりました。秘密保持契約を締結した後でも。

そのため、「本当に技術成熟度レベル(TRL)8で使用可能なのか?」という内容の議論が後を経ちませんでした。

何回か議論を重ねたのち、スイスの発明者サイドは「もし疑っているのであれば、ヨーロッパの顧客工場に招待する。その際には本気であることを示してもらうために、取締役レベルで協議したい」という意見に固まってしまいました。

お客様側は「疑っているわけではないが、社内展開が必要なので装置や技術の仕様を教えてほしいだけなのに・・・」となり、技術の信頼を醸成する議論と、守りたい技術を伝えるための信頼醸成が同じ土台で語られることになり、非常に多くの時間を割く必要がありました。

2)関係者が想像しているTRLが、それぞれに異なる。

求められている技術を育てていくために、取れるリスクの大きさに違いがある。

これは技術者と、そうではない立場の人によくある会話を引用すると端的にお伝えできます。

例えば・・・

営業担当者「お客様のこの課題は、あの技術で解決できそう?」

技術担当者「(時間と予算と人を割いて、お客様現場の協力や、円滑な情報提供が全て予定通りにいけば)解決できると思います」

営業担当者「じゃ、すぐできます!って連絡しておきますね」

これと同様に、研究開発サイドはTRL4か5(研究室や想定使用環境でのテスト)であることを暗に前提としつつも、お客様サイドはTRL6から7(トップユーザーテストやパイロットライン)であり、あとちょこっと改造すればうちで使用できるのではないか、という前提でいることがあります。

そのため、この差を埋めるためには基本的にはTRL4の水準から7の水準まで「お客様仕様に育てていく」必要があります。

ところが、まだ日本で誰も使用していない技術を始めてしようできるようにするために、時間を費やす、予算を費やす・・・といったお客様側のリスクと、日本で初めて「外部に」提供することになる技術の公開具合をかなり緩めなくてはならない・・・という知財提供者側のリスクが、共通的に「技術を育てる」という枠組みの中で一致しないため、これらをお互いに受容可能な水準にまで落ち着けることが難しい、といった事象が発生しました。

3)「組織の力学」の理解不足。大組織向けの新しい取り組みには、内部推進者が不足しがち。

よく「組織の力学」を知って、お客様への価値提供を行うべき、とは言われるものの具体的には何をすればよいのか、よくわかっていませんでした。お客様内部の上司部下の関係を把握しよう、ぐらいにしか思っていませんでした。

お客様が大きな組織であればあるほど、新技術導入系の話は単一の部署から発信・推進いただくのはかなりの関所があると感じており、これを内部でゴリゴリと通過させてくれるモチベーションを持った推進者が不足しているように見えました。

「いやあ、私も進め方に悩んでまして・・・」

(=実質的には周囲を巻き込むのに、ご担当者主体ではかなり負担が大きく、そうであれば進めたくない)

というご発言も何度か頂戴しました(遠い目)

観察と内省

結論から申し上げると、自分たちはTRLのどのあたりにいるのか?そして、推進するための要素にはアクセス可能か?といった自己理解と、お客様の組織はどのようにTRL前半(新しいもの)の製品・サービスをTRL7(実際の製造ラインで活用していくために必要なレベル)に咀嚼・消化・推進していくのか、といった他者理解が不足していました。

特に他者理解の関係では、お客様と反省会を実施して次のような図で共通認識を形成しました。

この場合は、お客様に主に3つの側面、実際には4つの部門で、図のように3x3のマトリクスを手前左下の入口地点(0,0,0)から右奥の出口地点(3,3,3)に持っていく必要がありました。

そしてそれぞれの座標を進めるためには、各種コンセプトをそれぞれの基準でクリアする必要があり、基準とは各軸に表現されるような事柄です。矢印は、(完全に個社のお客様用語で)進捗させるために必要な会議体や社内イベントを示します。

この図から示されるように、単一部署で発生する基幹事業にかかわる技術導入イベントは、必ず他部署の他の基準をクリアしなければならず、その基準はレベルに応じて様々であり、かなり時間・体力・精神力が必要とされる行為です。この全てを外部の我々が理解することはできませんが、ある程度理解する必要があり、次はどのようなイベントがあり、お客様社内で誰と何を合意形成しなければならないか、といった力学の理解とタイミングのよいアクションが必要であり、それが不足していたかもしれない、という内省を行いました。

次はどうするか?

では自己理解、他者理解の水準が甘かったことを踏まえて、次はどうするか?という自戒を最後に表現してみたいと思います。

1)技術パートナーも含めた自社のTRL理解と共有

自社単体、または技術パートナーも含めた自社のTRLが現状どの段階にあるのかを詳細に理解し、できれば言語化して共有します。さらに、要素技術の組み合わせである場合、それぞれの要素技術がTRLのどのあたりなのか(例:筐体や駆動系はすぐに製造現場に導入可能であるが、検査機能は実は想定環境で実現したレベル・・・)明らかにして、必要なアクションと道筋を確認します。

また、これを拡張して技術に関してTRLを向上させていくのに、何らかの制約があるかを確認し、対応します。(例:技術パートナーが提案する技術Aが、実は別の国のある企業と共同開発したものであり、単独で産業化するためには各所と合意形成しなければならない。そのため、時間と使用制限がかかる)

2)お客様の組織の力学を理解し、プロジェクト推進者のモチベーションを確認しておく

お客様の基幹事業にかかわるプロジェクトを進める時に、関係者を棚卸しするとどのような部署があり、どのようなタイミングで、何が意思決定されるのかを、できるだけ詳細にヒアリングしておきます。また、明確なプロジェクト推進者がいるのか、その方のモチベーションは何なのか確認しておくことも忘れずに行いたいと思います。

こうすることで、次にどのような関所があり、そのためには何を準備・提案するべきなのかより輪郭がはっきりしてくるため、成果につながりやすい点に資源を集中させることができると考えています。

ちなみに、とある営業経験が豊富な企業代表の方にご意見伺ったところ、お客様企業によってはあらゆる部門の方と定期的に面談を設定し、プロジェクト勘所をチェックしつつ、情報共有することで推進者を増やしているということでした。

なるほど、間接的にも「推進者」にも増やせるのか・・・ということと、アジェンダがないようで実はある「ご挨拶」って大事なのだな・・・と思った瞬間でもありました。

さて、ここまで長くなりましたが、次はダーウィンの海です。

ダーウィンの海に溺れた話

■背景

その昔、イカの内蔵を除去するのに大変な人手がかかっており、また作業環境自体もよくないのでなんとかしたい、このままでは人手不足になってしまう、というお客様の悲鳴がありました。25年ほど前だったように記憶しています。

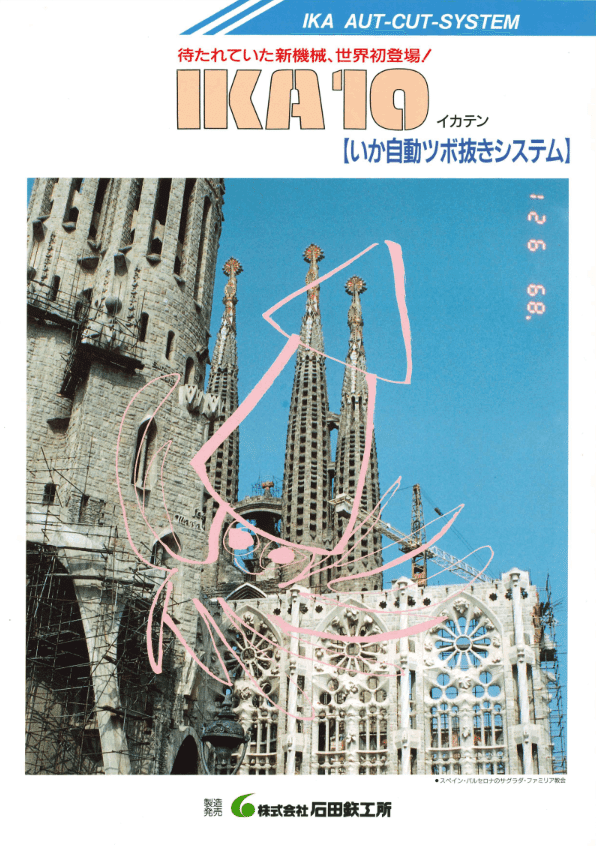

そこで当時、石田稔さんは、生のイカの内蔵を上手に取り出す装置「IKA-10」を開発しました。これは、破壊されやすい内臓部分の外側をNASAの技術を取り入れて、瞬間冷凍させて取り出す、といった機構を備えており、展示会にも出店するなどかなりの力の入れようでした。

何が起きたか?

製品「IKA-10」は、TRL7から8(パイロットラインから大量生産)への道を歩もうとしていました。主に東北地方の企業様には次々と採用されたようで、古文書(当時の資料)もかなり積極的に販売活動をしていたことを示しています。

「なんでサグラダ・ファミリア?」と私も思いましたが、

創業者がこの景色を見て機構を閃いたと聞いています。

内臓も破らない!(塩辛作れる)

それならほしい!という業者さんも多そうですよね。

ところが、ある程度以上の加工規模の企業様には全く売れず、そのまま販売は縮小・・・そしていつの間にかラインアップから消える・・・ということが起きました。

当時の状況を知る方から聞いた話はこうでした。

「(当時は)東南アジアでイカを捌いて、冷凍輸入したほうが安いから装置はいらないかな・・・」

と断られ、その言葉と辻褄が合うように、冷凍・低温輸送技術が発達していた時代でもありました。

観察と内省

製品を製造できるキャパシティが不足していたわけでも、課題を十分に解決できていなかったからでもなく、狙った課題を抱えているお客様の企業規模の幅がかなり狭かったことが問題だったと考えています。競合するのは、同様の技術を開発する企業ではなく人件費の裁定状態でした。

そのため、装置化すればメリットがでるが、海外に工場を抱えるのがメリットになるほどではない量の生産量、となるとかなりお客様が限定されてきます。

次はどうするか?

普及に至るまでは、お客様の課題だけでなく、その市場規模をより鮮明にするようにします。

より鮮明にとは、今回の失敗事例からすると、お困りごとを抱えるお客様の企業規模と代替手段の関係性、製品の加工生産高が多い国ではどのような理由でそうなっており、現在どのように生産しているのかまで理解する必要があると考えています。

ただし、25年前の当時の狙いは、もしかしたら国内の中規模水産加工会社だったかもしれないため、それであればOKと思いますが・・・量産機とするなら規模を狙いたかったところでもあります。

- IKA-10はだいぶあっさりしてますね?

自分が苦しんだものほど想い入れは強いものじゃないですか・・・!笑

ではTRLをうまく推進できた好例は?

失敗事例ばかりで滅入ってしまいそうですが、好例についても考察しています!これは最近の事例なので、ある工業会の技術ジャーナルとして寄稿しました。発行は6月上旬の予定です。

また筑波大学のリポジトリとしても掲載される予定ですので、そちらにご期待ください!

ぎんちゃんのことをライトに、そしてナチュラルにお誘いしてしまったのですが、会社見学に来たときのことをnoteの記事にしてくれました!

— ㈱イシダテック (@IshidaTec) May 25, 2022

うれしいから焼肉おごっちゃおうかな🍖🤔

地元に根付く企業を知れて幸せ。'22.5.25|ぎん@焼津の人 @JiroGinn #note #この街がすき https://t.co/QEYrLBvu4D

▼社長シリーズのマガジンはこちら